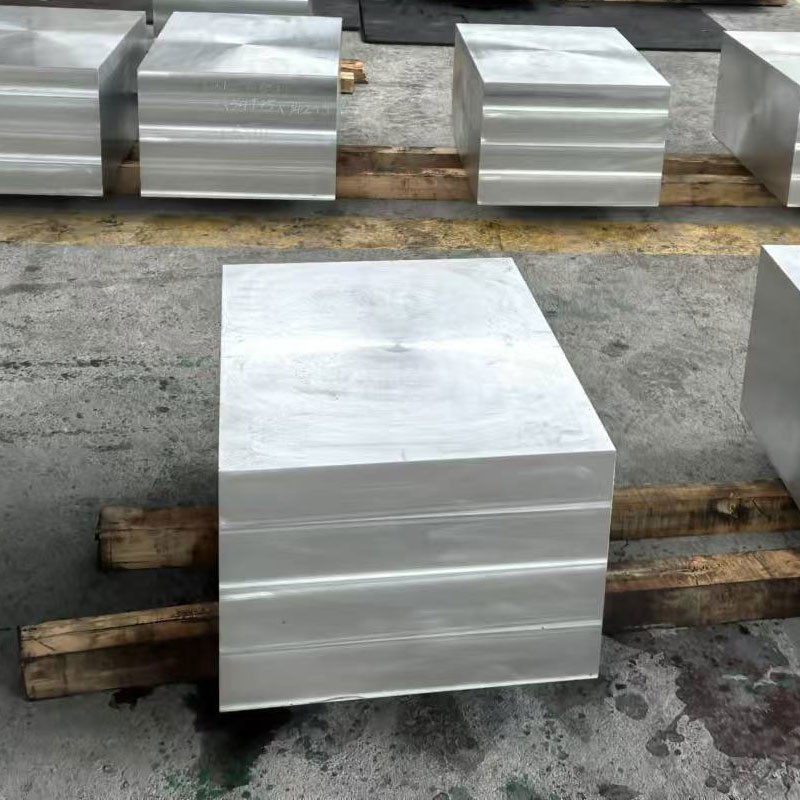

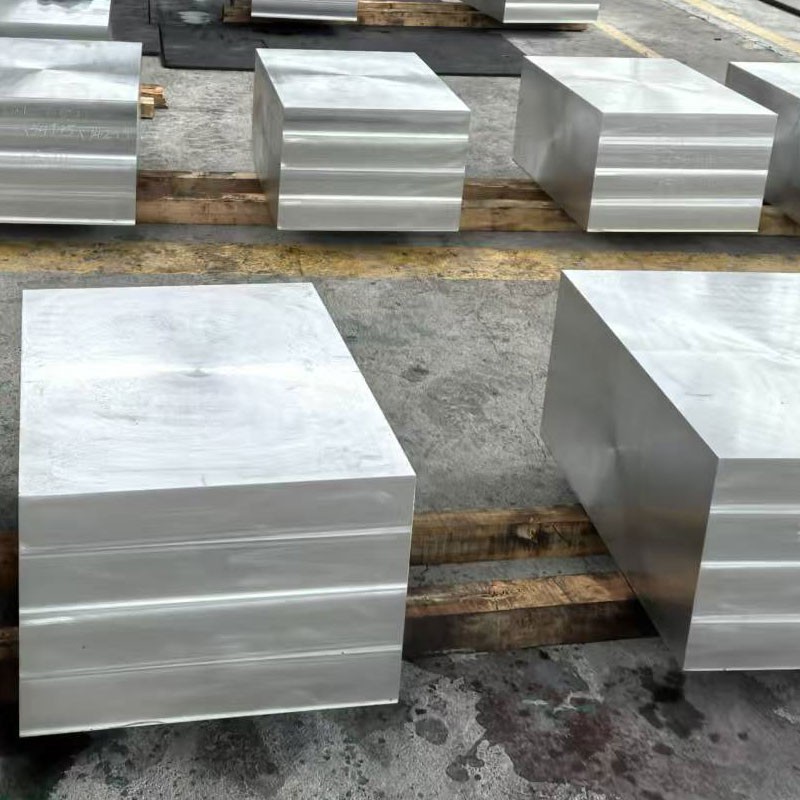

7050 צלחת זיוף סגסוגת אלומיניום קשיח במיוחד

7050 סגסוגת אלומיניום קשיחה אולטרה קשיחה צלחת מזויפת בעלת מיקום בלתי ניתן להחלפה בשדות בעלי ביצועים גבוהים בגלל היתרונות שלה בעלי חוזק גבוה, קל משקל, עמידות בפני קורוזיה מעולה, יכולת תהליכים טובה ופלסטיות, ואזורי יישום רחבים . 7050 סגסוגת אלומינום שייכים לאזור חום רב-חום. לקילוף קורוזיה ולחץ סדקים קורוזיה .

1. הרכב חומרים ותהליך ייצור

7050 סגסוגת אלומיניום (AMS 4050, ASTM B247) מייצגת סגסוגת AL-ZN-MG-CU מתקדמת עם סובלנות נזקים מעולה ויחס חוזק למשקל יוצא דופן {}}} וריאנט צלחת אולטרה-קשיח מספקת תכונות מכניות אופטימליות דרך עיבוד תרמי מדויק: עיבוד מדויק: עיבוד מדויק: מעבד מדויק: מעבד מדויק: Thecmical Celecture Celection: Theckmicanical: Thicmichical: Thicmichical: Theckmenical: Theckmenical: Theckmenical:

כימיה של סגסוגת:

אבץ (Zn): 5.7-6.7% (אלמנט חיזוק ראשי)

נחושת (cu): 2.0-2.6% (התקשות משקעים)

מגנזיום (מ"ג): 1.9-2.6% (חיזוק משקעים)

Zirconium (Zr): 0.08-0.15% (בקרת מבנה תבואה)

חומר בסיס:

אלומיניום (AL): גדול יותר או שווה ל 87.3% (איזון)

זיהומים מבוקרים:

ברזל (Fe): פחות או שווה ל 0.15% מקסימום

סיליקון (SI): פחות או שווה ל 0.12% מקסימום

מנגן (MN): פחות או שווה ל 0.10% מקסימום

טיטניום (TI): פחות או שווה ל 0.06% מקסימום

כרום (CR): פחות או שווה ל- 0.04% מקסימום

רצף ייצור פרימיום מזחף:

יציקת מטיל: תהליך קנייני-מימן נמוך, בתהליך אבק

הומוגניזציה: 470-490 תואר עבור 24-36 שעות (רמפה מבוקרת מחשב)

מדרכה לפני השטח: מינימום 10 מ"מ למשטח כדי לחסל את ההפרדה

הכנה מראש: יישום ציפוי מגן

זיוף רב כיווני:

עיוות ראשוני: 400-425 תואר

מעברי ביניים: 375-395 תואר

עיוות סופי: 350-370 תואר

יחס עיוות מינימלי: 4: 1

חישול פוסט-פורג ': 413 תואר עבור 4-8 שעות (השוואת מתח)

עיבוד דיוק: הכנת פני שטח לטיפול בחום

טיפול בחום בפתרון: 475-485 תואר לעובי עובי

Controlled Quenching: High-velocity polymer quench (>100 מעלות /שניות)

טיפול קריוגני: אופציונלי -75 ייצוב תואר (24 שעות)

הזדקנות רב שלבית:

T7451: 120 מעלות /8hr + 175 תואר /8hr

T7651: 120 מעלות /6HR + 165 תואר /24 שעות

עקיבות חומרית מלאה עם ניטור תהליכים דיגיטליים לאורך הייצור .

2. מאפיינים מכניים של צלחת מזויפת אולטרה-קשה 7050

|

נֶכֶס |

מִינִימוּם |

טיפוסי |

תקן מבחן |

יתרון ביצועים |

|

חוזק מתיחה אולטימטיבי |

510 MPA |

540-570 mpa |

ASTM E8/E8M |

15% גבוה יותר מ- 7075- t6 |

|

כוח התשואה (0.2%) |

455 MPa |

480-510 mpa |

ASTM E8/E8M |

יכולת טעינה תעופה וחלל מעולה |

|

התארכות (2 אינץ ') |

8% |

10-13% |

ASTM E8/E8M |

סובלנות נזק טובה יותר מ- 7075 |

|

קשיחות שבר (k₁c) |

30 MPA√M |

33-38 mpa√m |

ASTM E399 |

שיפור של 25% לעומת 7075- T6 |

|

כוח גזירה |

305 MPA |

320-345 mpa |

ASTM B769 |

ביצועים משותפים משופרים |

|

חוזק הנושא (e/d =2.0) |

785 MPA |

800-850 mpa |

ASTM E238 |

יכולת אטב יוצא דופן |

|

כוח עייפות (10⁷) |

145 MPa |

160-180 mpa |

ASTM E466 |

התנגדות לטעינה מחזורית מעולה |

|

קשיות (ברינל) |

140 כ"ס |

150-165 hb |

ASTM E10 |

התנגדות ללבוש משופרת |

|

תשואת דחיסה |

470 MPa |

490-520 mpa |

ASTM E9 |

קריטי למבני דחיסה |

ביצועי כיוון:

יחס חוזק מתיחה l/lt: 1.05-1.08

L/ST יחס חוזק מתיחה: 1.07-1.12

L/45 מעלות יחס חוזק מתיחה: 1.02-1.06

וריאציה של רכוש ליבה לשטח:<5% in thickness up to 150mm

3. הנדסה מיקרו-מבנית לביצועים קשים במיוחד

שליטה תרמית -מכנית מדויקת:

ניהול מבנה תבואה:

מורפולוגיה של תבואה סיבית ללא התגובה

יחס פנקס מבוקר: 5: 1 עד 8: 1

שמירת תת-מבנה מיצוב ZR

הנדסת משקעים:

η '(MGZN₂) חיזוק ראשוני

η (MGZN₂) מבוקרת יתר על המידה

חלוקת שלב (al₂mg₃zn₃)

S (al₂cumg) צמצום שלב

מרווה בקרת קצב:

Critical cooling rate: >100 מעלות /שניות על פני השטח

Core cooling rate: >60 מעלות /שניות מינימום

מזעור מתח שיורי באמצעות מרווה פולימר

קינטיקה מזדקנת רב-שלבית:

שלב גרעין: 120 מעלות /6-8 HR (היווצרות אזור GP)

שלב צמיחה: 165-175 תואר /8-24 hr (η 'משקעים)

מאפיינים מיקרו -מבניים:

גודל התבואה: ASTM 8-10 (15-30 מיקרומטר)

גודל Despersoid: 50-100 nm (al₃zr)

Precipitate Density: >10^17/ס"מ

שבר מגובש:<5% maximum

מרקם: פליז חזק {011}<211>רְכִיב

דירוג הכללה: פחות או שווה ל 0.3 לכל ASTM E45

תוכן בטל:<0.1% volumetric

4. מפרטים וסובלנות ממדית

|

פָּרָמֶטֶר |

טווח סטנדרטי |

סובלנות אווירית |

סובלנות מסחרית |

|

עוֹבִי |

20-250 מ"מ |

± 0.5 מ"מ או ± 1%* |

± 1.5 מ"מ או ± 2%* |

|

רוֹחַב |

1000-2500 מ"מ |

± 2 מ"מ |

± 5 מ"מ |

|

מֶשֶׁך |

2000-10000 מ"מ |

+10/-0 מ"מ |

+20/-0 מ"מ |

|

שְׁטִיחוּת |

N/A |

0.1% מהאורך |

0.2% מהאורך |

|

חספוס פני השטח |

N/A |

3.2 מיקרומטר RA MAX |

6.3 מיקרומטר RA MAX |

|

ישירות קצה |

N/A |

1 מ"מ למטר |

3 מ"מ למטר |

|

מַקבִּילוּת |

N/A |

0.5% מהעובי |

1.0% מהעובי |

*מה גדול יותר

אפשרויות עיבוד מיוחדות:

זיוף צורה נטו קרוב: מופחתת דמי עיבוד שבבי

קווי המתאר לפני הממן: דמי מלאי מינימליים של 15 מ"מ

הקלה במתח: השוואת לחץ לפני המבנה

בדיקה קולית: 100% בדיקות נפחיות לכל AMS 2154

צפיפות: 2.83 גרם/ס"מ (± 0.02)

נוסחת משקל: עובי (מ"מ) × רוחב (M) × אורך (M) × 2.83=משקל (ק"ג)

5. טיפול בחום ואופטימיזציה לביצועים

|

ייעוד טמפרטורה |

פרטי תהליכים |

מאפיינים מיטביים |

יישומי יעד |

|

T7451 |

פתרון פינוק חום, מתיחה מבוקרת (1.5-3%), הקלה במתח, מוגזמת |

ההתנגדות הטובה ביותר של SCC עם חוזק גבוה |

מבני מטוסים ראשוניים |

|

T7651 |

פתרון פינוק חום, מתיחה מבוקרת (1.5-3%), מוגזמת (טמפרטורת שיא גבוהה יותר) |

כוח מקסימאלי עם התנגדות טובה ל- SCC |

רכיבים קריטיים נושאי עומס |

|

T7351 |

פתרון פינוק חום, הקלה במתח על ידי מתיחה, מעולה במיוחד |

שילוב אופטימלי של חוזק/קשיחות שבר |

מבנים ביקורתיים עייפות |

|

T74 |

פתרון פינוק חום, יתר של שלבים |

התנגדות מקסימאלית של SCC |

יישומי ים/חיל הים האווירי |

פרמטרים לטיפול בחום:

טמפרטורת הפתרון: 475-485 תואר

זמן הסרה: שעה לכל עובי 25 מ"מ (מינימום)

עיכוב להרוות:<10 seconds maximum

בינוני הרווה: ריכוז פולימר 12-18%

הרווה מהירות: 3-5 m/sec מינימום

בקרת טמפרטורת הזדקנות: ± 3 מעלות סובלנות

אחסון לאחר הקנה:<8 hours at <20°C before aging

מאפייני תגובה מהותית:

הזדקנות טבעית: שינויי רכוש משמעותיים תוך 48 שעות

הזדקנות מלאכותית: 90% מהנכסים שפותחו בשלב ההזדקנות הראשון

Thermal Stability: Maintains >95% מהנכסים ב 100 מעלות

ביצועים קריוגניים: חוזק מוגבר בטמפרטורות תת -אזרחי

הקלה במתח: 2-3% עיוות קבוע מומלץ

6. שיקולי כבוד וייצור

|

מִבצָע |

חומר כלים |

פרמטרים מומלצים |

שיקולים מיוחדים |

|

טחינה במהירות גבוהה |

פרימיום קרביד |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

לטפס על כרסום חיוני |

|

קידוח חור עמוק |

נוזל קירור קרביד |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

מחזור הניקוק נדרש |

|

חֲרִיטָה |

תוספות PCD/CBN |

Vc =600-1200 m/min |

קצוות חיתוך חדים חיוניים |

|

הַשׁחָלָה |

Premium HSS-E-PM |

Vc =15-25 m/min |

חוט גלגול מועדף |

|

נוגע |

רמדי קרביד |

Vc =40-70 m/min |

סובלנות H7 בר השגה |

|

EDM |

אלקטרודות נחושת |

הגדרות זרם נמוכות |

הסרת שכבה מחדש חובה |

אסטרטגיות אופטימיזציה שבבי:

חיתוך נוזלים: נוזלי קירור מסיסים במים (ph 8.5-9.5)

ציפויי כלים: Tialn או Diamond מועדפים

ניהול שבבים: לחץ גבוה (70+ סרגל) נוזל קירור

כוח הידוק: בינוני (הימנע מעיוות)

הזנות/מהירויות: מהירות גבוהה, גישת הזנה בינונית

מעורבות כלים: מקסימום 60% מקוטר החותך

אסטרטגיית גס: עיבוד יעיל גבוה (HEM)

גימור: חתכי אור עם מהירות פני השטח הגבוהה

7. מערכות התנגדות והגנה על קורוזיה

|

סוג סביבה |

דירוג התנגדות |

שיטת הגנה |

ציפייה לביצועים |

|

אווירה תעשייתית |

לְמַתֵן |

Anodizing + פריימר/מעיל עליון |

10+ שנים עם תחזוקה |

|

סביבה ימית |

עני |

Anodizing + פריימר כרומטי + מעיל עליון |

5-8 שנים עם תחזוקה |

|

לומביות גבוהה |

הוֹגֶן |

אנודיזציה מסוג II או III |

3-5 שנים ללא מעיל עליון |

|

חשיפה כימית |

הוֹגֶן |

המרה כימית + אנאודיז אטום |

יישום תלוי |

|

קורוזיה מתח |

טוב (T7 Tempers) |

יתר על המידה + דחיסת פני השטח |

שיפור משמעותי לעומת 7075 |

|

הַשָׁרָה |

טוב (T7 Tempers) |

טיפול חום נכון |

דירוג Exco של EA או יותר טוב |

אפשרויות טיפול לפני השטח:

אנודייזציה:

סוג II (גופרית): 10-25 מיקרומטר

סוג III (קשה): 25-75 מיקרומטר

סרט דק גופרית: 3-8 מיקרומטר

Tartaric-Sulfuric: 5-15 מיקרומטר

ציפוי המרה:

כרומט לכל mil-dtl -5541 Class 1a

טיפול מקדים כרום טריפלנטי

טכנולוגיית סול-ג'ל

מערכות צבע:

פריימר אפוקסי גבוה-מוצק

מעיל עליון פוליאוריטן

ציפויים לשחיקת גשם

פריימרים מיוחדים נגד קורוזיה

שיפור משטח מכני:

צילום Peening (0.008-0.012 עוצמה)

זעזוע לייזר

צִחצוּחַ

8. מאפיינים פיזיים לעיצוב הנדסי

|

נֶכֶס |

עֵרֶך |

משמעות עיצובית |

|

צְפִיפוּת |

2.83 גרם/ס"מ |

מבנים קריטיים למשקל |

|

טווח התכה |

490-630 תואר |

מגבלות ריתוך/טיפול בחום |

|

מוליכות תרמית |

153-167 W/m·K |

יכולת פיזור חום |

|

מוליכות חשמלית |

35-40% IACs |

יישומי מיגון EMI |

|

חום ספציפי |

860 j/kg · k |

חישובי המונים התרמיים |

|

הרחבה תרמית (CTE) |

23.5 ×10⁻⁶/K |

תחזית לחץ תרמי |

|

המודולוס של יאנג |

71.7 GPA |

נוקשות מבנית |

|

היחס של פויסון |

0.33 |

דוגמנות גמישות |

|

קצב צמיחה של סדק עייפות |

da/dn=3 × 10⁻⁹ (Δk) ³ · ⁵ |

תכנון סובלנות נזק |

|

אנרגיית שבר (G₁C) |

28-32 kJ/m² |

הערכת התנגדות להשפעה |

9. פרוטוקולי אבטחת אבטחת איכות ובדיקהption

משטר פיקוח חובה:

הרכב כימי:

ספקטרוסקופיה של פליטה אופטית

אימות כל האלמנטים והזיהומים העיקריים

בדיקות מכניות:

מבחן מתיחה מלא (L, LT, כיווני ST)

בדיקות קשיחות שבר של k₁c

סקר קשיות (מינימום רשת 25 מ"מ)

בדיקות לא הרסניות:

בדיקה קולית לכל AMS-STD -2154 Class A

בדיקת חודר של משטחים קריטיים

בדיקות נוכחיות אדיות (אופציונליות)

ניתוח מיקרו -מבני:

גודל גרגר ומורפולוגיה

הערכת התגבשות מחדש

דירוג הכללה לכל ASTM E45

בדיקת ייצור:

אימות פרמטרים לטיפול בחום

הרווה בדיקות רגישות

מיפוי מוליכות חשמלית

תיעוד הסמכה:

דוח מבחן חומר (MTR) לכל en 10204 3.1/3.2

הסמכת ניתוח כימי

הסמכת מאפיינים מכניים

רשומות תרשים לטיפול בחום

NDT דוחות עם קריטריוני קבלה

תיעוד אימות מזג

פרמטרים לבקרת תהליכים

סיכום נתוני תהליכים סטטיסטיים

מידע על עקיבות הרבה

10. יישומים ויתרונות ביצועים

יישומי תעופה וחלל ראשוניים:

מבני ראש

ספארי כנף ומבני נשיאה

רכיבי ציוד נחיתה

מסגרות גוף גוף וארוכות ארוכות

קטע עבה חברים מבניים

עורות אגף עליונים

אביזרי עומס גבוה

מבני טילים

חומרת גיבוי מבנית

אביזרי חיבור קריטיים

יתרונות ביצועים לעומת . 7075:

10-15% חוזק מתיחה גבוה יותר

20-25% שיפור קשיחות השבר

עמידות בפני קורוזיה מעולה

התנגדות לקורוזיה משופרת של פילינג

עמידות טובה יותר של סדק עמידות לצמיחה

שיפור סובלנות הנזק

חוזק שיורי גבוה יותר לאחר ההשפעה

יציבות תרמית טובה יותר

יכולת עיבוד מעולה בקטעים עבים

תכונות משופרות בעובי

11. דרישות אחסון וטיפולתיאור מוצרים

פרוטוקול טיפול בחומרים:

סביבת אחסון:

טמפרטורה: 15-25 תואר

לַחוּת:<65% RH

הגנה מפני משקעים

בידוד ממוצרי פלדה

הנחיות הרמה:

הרמה מרובת נקודות עם מוטות מפיצים

קלעים לא מתכתיים

תגיות פופולריות: 7050 צלחת זיוף סגסוגת אלומיניום קשיחה במיוחד, סין 7050 אולטרה קשיח סגסוגת סגסוגת יצרני זיוף, ספקים, מפעל

שלח החקירה