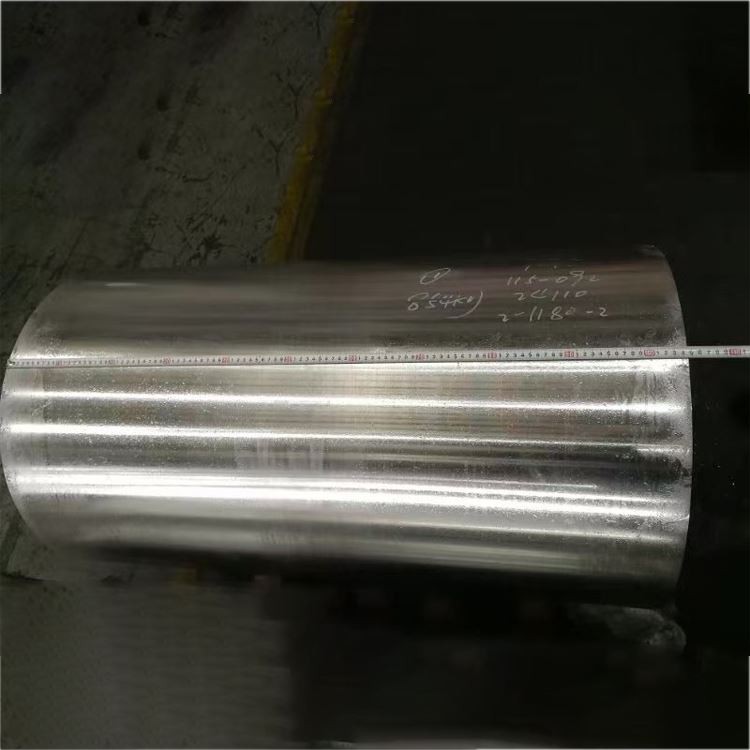

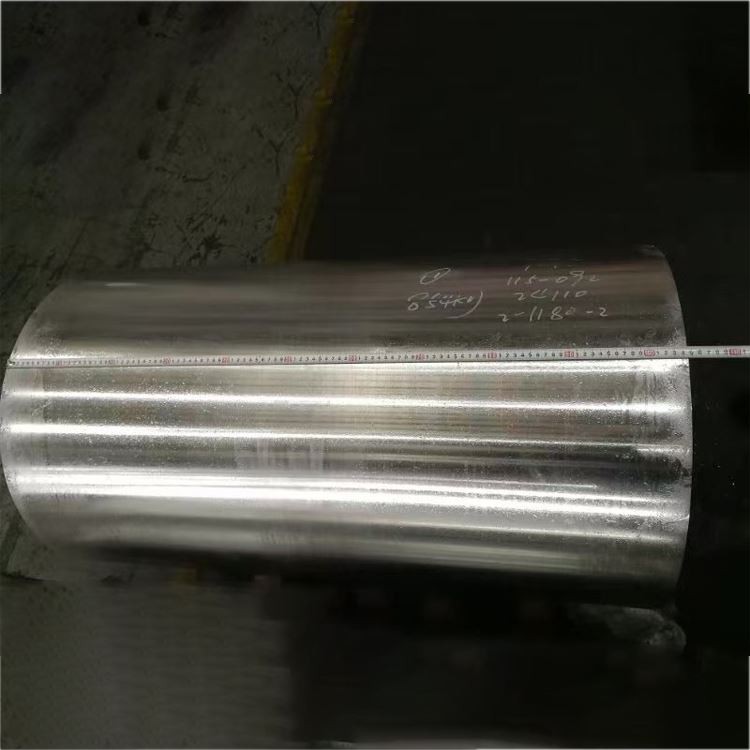

6061 סגסוגת אלומיניום בקוטר 6061

6061 מוטות סגסוגת אלומיניום בקוטר גדול ממלאים תפקיד חשוב בייצור התעשייתי וקיבלו תשומת לב והכרה נרחבת בגלל משקל קל וחוזקם הגבוה, עמידות בפני קורוזיה טובה, ביצועי עיבוד מצוינים, יציבות תרמית טובה ועמידות עייפות, הגנה על הסביבה וקיימות, כמו גם שדות יישומים מגוונים {}}}}}

1. הרכב חומרים ותהליך ייצור

6061 סגסוגת אלומיניום בקוטר 6061 הוא סגסוגת אלומיניום-מסיליקון רב-תכליתית וניתנת לטיפול בחום, המציעה חוזק מעולה, עמידות בפני קורוזיה טובה, ריתוך מעולה ויכולת מעשה על פני מגוון רחב של קוטר, מה שהופך אותו לאידיאלי לחלקים מבניים, מכניים, הובלה ויישומים מהנדסים כללית:

אלמנטים סגסוגיים ראשוניים:

מגנזיום (מ"ג): 0.8-1.2% (משפר את הכוח)

סיליקון (Si): 0.4-0.8% (צורה שלב חיזוק Mg₂si עם מגנזיום)

נחושת (Cu): 0.15-0.40% (משפר את הכוח, מעט מפחית את התנגדות קורוזיה)

כרום (CR): 0.04-0.35% (מעכב את ההתגבשות, משפר את עמידות בפני קורוזיה)

חומר בסיס:

אלומיניום (AL): גדול יותר או שווה ל 95.8% (איזון)

זיהומים מבוקרים:

ברזל (Fe): פחות או שווה ל 0.70% מקסימום

אבץ (Zn): פחות או שווה ל 0.25% מקסימום

מנגן (MN): פחות או שווה ל 0.15% מקסימום

טיטניום (TI): פחות או שווה ל 0.15% מקסימום

אלמנטים אחרים: פחות או שווה ל 0.05% כל אחד, פחות או שווה ל 0.15% סה"כ

תהליך ייצור פרימיום:

הכנת ממיס:

אלומיניום ראשוני בעל טוהר גבוה (99.7% מינימום)

תוספות אלמנט סגסוגות מדויקות עם סובלנות של ± 0.05%

סינון מתקדם באמצעות מסנני קצף קרמיקה (30-40 ppi)

טיפול בפיצוץ SNIF (מימן <0.10 מ"ל/100 גרם)

עידון תבואה עם סגסוגת Master Al-Ti-B

יציקה ישירה (DC) יציקה חצי-רציפה לייצור מטילי קוטר גדולים

הומוגניזציה:

550-580 תואר עבור 6-12 שעות

בקרת טמפרטורה אחידה: ± 5 מעלות

קצב קירור מבוקר: 15-25 תואר /שעה

פירוק בין -מתכות גסות, חיסול מיקרו -גרגירה

עבודה חמה (שחול או זיוף):

לחיצות שחול גדולות: מסוגל לייצר סורגים עד 400 מ"מ קוטר

או זיוף: עיבוד מטלות לסורגים באמצעות זיוף רדיאלי או זיוף סגור

טמפרטורת עיוות: 450-500 תואר

מבטיח עיוות ועידון תבואה נאותים לאיכות פנימית אופטימלית וזרימת תבואה

טיפול בחום בפתרון:

520-550 תואר עבור 1-4 שעות (בקוטר תלוי)

אחידות טמפרטורה: ± 3 מעלות

העברה מהירה למדיום מרווה (<10 seconds)

מרווה:

מרווה מים או מרווה פולימרים

קצב קירור מבוקר עבור קשיות אופטימלית

הקלה במתח (למנות T651/T6511):

מתיחות מבוקרות (1-3% עיוות פלסטיק) להפחתת לחץ שיורי

הזדקנות מלאכותית (טמפרטורה T6):

160-180 תואר עבור 8-18 שעות

אחידות טמפרטורה: ± 3 מעלות

כל שלבי הייצור כפופים לבקרת איכות קפדנית וניהול עקיבות .

2. תכונות מכניות של סרגל אלומיניום בקוטר 6061

|

נֶכֶס |

O (מבוטל) |

T4 |

T6 |

T651/T6511 |

שיטת מבחן |

|

חוזק מתיחה אולטימטיבי |

110-145 mpa |

180-220 mpa |

290-320 mpa |

290-320 mpa |

ASTM E8 |

|

כוח התשואה (0.2%) |

40-60 mpa |

90-120 mpa |

240-270 mpa |

240-270 mpa |

ASTM E8 |

|

התארכות (2 אינץ ') |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

קשיות (ברינל) |

30-40 hb |

60-75 hb |

95-105 hb |

95-105 hb |

ASTM E10 |

|

חוזק עייפות (מחזורי 5 × 10⁸) |

70-90 mpa |

90-110 mpa |

95-110 mpa |

95-110 mpa |

ASTM E466 |

|

כוח גזירה |

70-90 mpa |

110-130 mpa |

190-210 mpa |

190-210 mpa |

ASTM B769 |

|

מודולוס של גמישות |

68.9 GPA |

68.9 GPA |

68.9 GPA |

68.9 GPA |

ASTM E111 |

חלוקת נכסים:

צירי לעומת . מאפיינים רדיאליים:<5% variation in strength properties

וריאציה של רכוש פנימי על פני סורגים בקוטר גדול: בדרך כלל פחות מ- 7% עבור T6/T651 מתפתים

וריאציה של קשיות ליבה אל פני השטח:<5 HB

לחץ שיורי: רמות לחץ נמוכות במנות T651/T6511, הפחתת עיוות עיבוד שבבי

3. מאפיינים מיקרו -מבניים

תכונות מיקרו -מבניות מרכזיות:

מבנה תבואה:

דגנים מוארכים עם כמה דגנים מגובשים לאחר עבודה חמה

ASTM גודל תבואה 4-7 (90-32 מיקרומטר)

מבטיח מבנה ועידון של תבואה אחידה בתוך סורגים בקוטר גדול באמצעות בקרת תהליכים קפדנית

חלוקת משקעים:

שלב חיזוק Mg₂si: עדין ומפוזר באופן אחיד, ומספק חיזוק ראשוני

Intermetallics alfesi: גודל והפצה מבוקרים

Cr₂si או al₁₂mg₂cr despersoid

פיתוח מרקם:

מרקם סיבים שהוצג על ידי שחול/זיוף

לחוזק המרקם השפעה קלה על תכונות מכניות; חידוד התבואה והתקשות המשקעים הם דומיננטיים

תכונות מיוחדות:

חלוקה אחידה של משקעים בגבולות התבואה

תמיסה מוצקה של רווי לאחר טיפול בתמיסה

היווצרות שלבי משקעים לאחר טיפול הזדקנות

4. מפרטים וסובלנות ממדית

|

פָּרָמֶטֶר |

טווח סטנדרטי |

סובלנות מדויקת |

סובלנות מסחרית |

שיטת מבחן |

|

קוֹטֶר |

100-600 מ"מ |

± 0.5 מ"מ עד 200 מ"מ |

± 1.0 מ"מ עד 200 מ"מ |

מיקרומטר/קליפר |

|

± 0.25% מעל 200 מ"מ |

± 0.5% מעל 200 מ"מ |

|||

|

סובלנות |

N/A |

50% מהסובלנות בקוטר |

75% מהסובלנות בקוטר |

מיקרומטר/קליפר |

|

מֶשֶׁך |

1000-7000 מ"מ |

± 5 מ"מ |

± 10 מ"מ |

מדד קלטת |

|

יוֹשֶׁר |

N/A |

0.8 מ"מ/מ |

1.5 מ"מ/מ |

מתיישן/לייזר |

|

חספוס פני השטח |

N/A |

3.2 מיקרומטר RA MAX |

6.3 מיקרומטר RA MAX |

פרופילומטר |

|

חתוך ריבועי קצה |

N/A |

0.5 מעלות מקסימום |

1.0 מעלות מקסימום |

מַד זָוִית |

טפסים זמינים סטנדרטיים:

בר עגול בקוטר גדול: קוטר 100 מ"מ עד 600 מ"מ

שירות חתוך לאורך בהתאמה אישית זמין

סובלנות מיוחדת וסימוני פני השטח (E . g ., קלוף, קרקע, דיוק מופנה) זמין לפי בקשה

ניתן להשיג במעצבים מרותקים ומיושנים, או מתים-מתוחים (T651)

5. ייעודי מזג ואפשרויות לטיפול בחום

|

קוד טמפרטורה |

תיאור תהליכים |

יישומים אופטימליים |

מאפייני מפתח |

|

O |

מבוטל לחלוטין, מתרכך |

יישומים הדורשים עיצוב מקסימאלי |

חוזק הנמוך ביותר, משיכות מקסימאלית |

|

T4 |

פתרון מטופל בחום ומיושן באופן טבעי |

יכולת טובה עם דרישות חוזק בינוניות |

חוזק בינוני, יכולת טובה |

|

T6 |

פתרון מטופל בחום ומיושן באופן מלאכותי |

יישומים מבניים בעלי חוזק גבוה |

חוזק וקשיות מקסימליים |

|

T651 |

T 6 + לחץ הקלה על ידי מתיחה |

רכיבים מבניים קריטיים, לחץ שיורי נמוך |

יציבות ממדית מעולה, עיוות עיבוד נמוך |

|

T6511 |

T 6 + מתיחה קלה + יישור |

לחץ נמוך שנותר לצורות לא סדירות |

בדומה ל- T651, אך עבור חתכים לא סדירים |

הנחיות בחירת טמפרטורות:

O: לפעולות מורכבות של גיבוש קור

T4: ליישומים הדורשים גיבוש או ריתוך לאחר מכן, עם טיפול בחום סופי

T6: לחלקים מבניים ומכניים כלליים הדורשים חוזק גבוה

T651/T6511: לסורגים בקוטר גדול הדורשים עיוות עיבוד מינימלי ויציבות ממדית גבוהה

6. מאפייני עיבוד ובייצור

|

מִבצָע |

חומר כלים |

פרמטרים מומלצים |

הערות |

|

חֲרִיטָה |

קרביד, יהלום |

Vc =250-600 m/min, f =0.1-0.5 mm/rev |

עיבוד במהירות גבוהה מניב גימור משטח מצוין |

|

הִתעַמְלוּת |

קרביד, מצופה פח |

Vc =80-200 m/min, f =0.15-0.40 mm/rev |

מקדחות דרך קריאה המומלצות, טובות לחורים עמוקים |

|

כִּרסוּם |

קרביד, HSS |

Vc =200-800 m/min, fz =0.1-0.25 mm |

כלי זווית מגרפה חיובית גבוהה, עומק גדול של חתך, הזנה גבוהה |

|

הַקָשָׁה |

HSS-E-PM, מצופה TICN |

Vc =20-40 m/min |

איכות חוט טוב, קל להקיש |

|

נוגע |

קרביד, HSS |

Vc =80-150 m/min, f =0.2-0.6 mm/rev |

סובלנות H7/H8 בר השגה |

|

נְסִירָה |

להב עם קרביד |

Vc =1000-3000 m/min |

חיתוך יעיל, קצוות חתוכים חלקים |

הנחיות ייצור:

דירוג יכולת יכולת: 80% (1100 אלומיניום=100%), שיפור יכולת הכבוד ב- T6 Temble

היווצרות שבבים: יוצרים בקלות צ'יפס קצר ומפותל, מקלים על פינוי שבבים

נוזל קירור: נוזל חיתוך מסיס במים (5-10% ריכוז)

ללבוש כלים: נמוך, מה שמוביל לחיי כלים ארוכים

יכולת ריתוך: מצוין עם ריתוך טיג ומיג, אובדן חוזק מינימלי לאחר ריתוך

טיפול בחום: ניתן להרוות ולהזדקן כדי לשפר את הכוח

Anodizing: אנודיזציה בקלות למשטחים אסתטיים ועמידים בפני קורוזיה

הלחמה והלחמה: אפשרי

מתח שיורי: T651/T6511 מתפתים מפחיתים משמעותית את הלחץ הנותר, ומזער את עיוות העיבוד שבבי

7. מערכות התנגדות והגנה על קורוזיה

|

סוג סביבה |

דירוג התנגדות |

שיטת הגנה |

ביצועים צפויים |

|

אווירה תעשייתית |

טוב מאוד |

משטח נקי, אנודיזציה אופציונלית |

15-20+ שנים |

|

אווירה ימית |

טוֹב |

אנאודיזציה + איטום או ציור |

5-10+ שנים עם תחזוקה |

|

טבילה של מי ים |

הוֹגֶן |

הגנה קתודית או ציור |

תלוי באיכות הציפוי |

|

לחות גבוהה |

טוב מאוד |

משטח נקי, אנודיזציה אופציונלית |

10-15+ שנים |

|

קורוזיה מתח |

טוב מאוד |

ביצועים מצוינים בטמפרטורת T6 |

רגישות נמוכה |

|

הַשָׁרָה |

טוב מאוד |

הגנה סטנדרטית |

התנגדות טובה |

|

קורוזיה גלוונית |

טוֹב |

בידוד נכון |

עיצוב מדוקדק עם מתכות שונות |

אפשרויות להגנת השטח:

אנודייזציה:

סוג II (גופרית): 10-25 עובי מיקרומטר, להגנה דקורטיבית וכללית

סוג III (קשה): 25-75 עובי מיקרומטר, לעמידות בלאי והגנה גבוהה יותר

צביעה ואיטום: משפר את האסתטיקה והתנגדות קורוזיה

ציפוי המרה:

ציפוי המרה כרומט (MIL-DTL -5541): הגנה על הדבקה וקורוזיה מעולה

אלטרנטיבות ללא כרום: תואמות סביבתית

מערכות ציור:

פריימר אפוקסי + מעיל עליון פוליאוריטן: לסביבות קשות

ציפוי אבקה: עמידות גבוהה ואסתטיקה

אחרים:

אלקטרוליטי, ציפוי ואקום וכו '.

8. מאפיינים פיזיים לעיצוב הנדסי

|

נֶכֶס |

עֵרֶך |

שיקול עיצוב |

|

צְפִיפוּת |

2.70 גרם/ס"מ |

חישוב משקל ואופטימיזציה מבנית |

|

טווח התכה |

582-652 תואר |

חלון טיפול בחום וריתוך |

|

מוליכות תרמית |

167 W/m·K |

פיזור חום ועיצוב העברה |

|

מוליכות חשמלית |

40-43% IACs |

מוליכות חשמלית ביישומים חשמליים |

|

חום ספציפי |

897 J/KG · K. |

חישובי מסה תרמית ויכולת חום |

|

הרחבה תרמית (CTE) |

23.6 ×10⁻⁶/K |

שינויים ממדיים בגלל וריאציות טמפרטורה |

|

המודולוס של יאנג |

68.9 GPA |

חישובי סטיה ונוקשות |

|

היחס של פויסון |

0.33 |

פרמטר ניתוח מבני |

|

יכולת דעיכה |

בינוני-נמוך |

רטט ובקרת רעש |

שיקולי עיצוב:

טווח טמפרטורות הפעלה: -80 תואר ל +150 תואר

ביצועים בטמפרטורה גבוהה: הכוח מתחיל לרדת מעל 100 מעלות

ביצועים קריוגניים: עלייה קלה בחוזק בטמפרטורות נמוכות, ללא מעבר שביר

תכונות מגנטיות: לא מגנטיות

מיחזור: 100% ניתן למחזור עם ערך גרוטאות גבוה

יכולת: טוב במזג T4, מוגבל בטמפרטורת T6

יציבות ממדית: מצוין במנות T651/T6511, המתאים לעיבוד דיוק

יחס כוח למשקל: יתרון ביישומים מבניים

9. אבטחת איכות ובדיקה

נהלי בדיקה סטנדרטיים:

הרכב כימי:

ספקטרוסקופיה של פליטה אופטית

ניתוח פלואורסצנט רנטגן

אימות כל האלמנטים העיקריים ותכני הטומאה

בדיקות מכניות:

בדיקת מתיחה (אורכי ורוחב)

בדיקת קשיות (ברינל, מספר מיקומים)

בדיקות עייפות (כנדרש)

בדיקות לא הרסניות:

בדיקה קולית (100% נפח, לכל ASTM B594/E2375)

בדיקות זרם משובצות (פגמים משטחיים וכמעט משטח)

בדיקת חדירה (ליקויי פני השטח)

ניתוח מיקרו -מבני:

קביעת גודל התבואה

הערכה משקעית ובין -מטאלית

אימות דפוס זרימת תבואה (לסורגים מזויפים)

בדיקה ממדית:

אימות CMM (מכונת מדידה קואורדינטות)

קוטר, אורך, ישירות, ביציות וכו '.

אישורים סטנדרטיים:

דוח מבחן חומר (en 10204 3.1 או 3.2)

הסמכת ניתוח כימי

הסמכת מאפיינים מכניים

הסמכת טיפול בחום

הסמכת בדיקות לא הרסנית

התאמה ל- ASTM B221 (לסרגל מוחצן), ASTM B211 (לבר מגולגל/קרה), או ASTM B247 (לסרגל מזויף).

10. שיקולי יישומים ועיצוב

יישומים ראשוניים:

רכיבים מבניים:

מסגרות ותמיכה אדריכליות

רכיבי גשר

מבנים משאיות וימיים

בסיסי מכונות אוטומציה

חלקים מכניים:

גופי שסתום, גופי משאבה

כונן פירים, הילוכים

ברגים, אגוזים, מחברים

ג'יגים וגופי

תעשיית תחבורה:

חלקי רכב (שלדה, מתלה)

רכיבי רכב רכבת

מסגרות אופניים

רכיבי יאכטה וסירות

ציוד אלקטרוניקה ודיוק:

חלקי ציוד מוליכים למחצה

בתי רכיבים אלקטרוניים

רכיבי מכשיר רפואי

סוגריים של ציוד אופטי

בילוי ומוצרי צריכה:

סלילי דיג

מוצרי ספורט

ציוד צילום

יתרונות עיצוביים:

ביצועים כוללים טובים: חוזק גבוה, עמידות בפני קורוזיה, קל למכונה, ניתן לרתך

יחס כוח טוב למשקל בטמפרטורת T6

שיפור חוזק משמעותי לאחר מרווה והזדקנות

עיוות עיבוד נמוך במעצבי T651/T6511

קל לאנודייז וליישם טיפולי שטח שונים

מאפייני ריתוך מעולים

רב -תכליתי מאוד לתעשיות שונות

לא מגנטי ליישומים ספציפיים

מיחזור טוב

מגבלות עיצוביות:

חוזק נמוך יותר בהשוואה לסגסוגות סדרות 7xxx

עמידות בפני קורוזיה בכמה סביבות ימיות אינה טובה כמו סגסוגות סדרות 5xxx

לא מתאים ליישומים הדורשים קשיות גבוהה במיוחד ועמידות בלאי

ביצועי חוזק בעלי טמפרטורה גבוהה מוגבלת (מעל 150 מעלות)

יכולת גיבוש קרה אינה טובה כמו סגסוגות כמו 5052

כוח באזור המרתך עשוי לירידה מעט

שיקולים כלכליים:

ביצועים מצוינים בעלות סבירה, מה שהופך אותו לאידיאלי ליישומים רבים

שרשרת אספקה רחבה ויכולת ייצור

עלויות עיבוד נמוכות יחסית

מיחזור טוב מפחית את עלויות הגרוטאות

היבטי קיימות:

100% ניתוח למחזור, ניצול משאבים גבוה

צריכת אנרגיה נמוכה יותר בייצור בהשוואה לפלדה

השפעה סביבתית נמוכה יחסית לאורך מחזור חייו

חיי שירות ארוכים מקטינים את תדר החלפה

עומד עם ROHS ומגיע לסטנדרטים, נטולת חומרים מזיקים

הנחיות בחירת חומרים:

בחר 6061 כאשר יש צורך בסגסוגת לשימוש כללי עם חוזק גבוה, ריתוך טוב ועמידות בפני קורוזיה

בחר 5052 כאשר יש צורך בעיצוב מרבי והחוזק פחות קריטי

שקול סגסוגות סדרות 2xxx או 7xxx כאשר חוזק גבוה יותר הוא בעל חשיבות עליונה ויכולת הריתוך אינה דאגה ראשונית

טמפרטורת T6 מתאימה לרוב החלקים המבניים והמכניים

T651/T6511 זמני מתאימים לחלקים הדורשים עיבוד דיוק ולחץ שיורי נמוך

תגיות פופולריות: 6061 סגסוגת אלומיניום בקוטר 6061, סין 6061 יצרני בר אלומיניום בקוטר גדול, ספקים, מפעל

שלח החקירה